Nowoczesne metody kontroli butelek PET i szklanych

Ecocap’s – bezpieczna i wyróżniona puszka

08.11.2021

SIŁA WYŻSZA (2020 – 2023)

04.02.2023Nowoczesne metody kontroli butelek PET i szklanych

Streszczenie

FT System jest wiodącym dostawcą rozwiązań służących do kontroli i monitorowania

opakowań i linii rozlewniczych. W artykule przedstawiono rodzaje kontrolerów oraz zalety i cel ich stosowania, ze szczególnym uwzględnieniem kontroli jakości nakrętek „na uwięzi” (w kontekście nowych przepisów europejskich) oraz metody spektroskopii laserowej służącej do bezkontaktowej weryfikacji ciśnienia wewnątrz butelek.

Nowoczesne metody kontroli butelek PET i butelek szklanych,

z wykorzystaniem urządzeń inspekcyjnych firmy FT SYSTEM

Wciąż zdarza się, że część producentów nie posiada urządzeń służących do automatycznej inspekcji linii produkcyjnej. Wielu z nich korzysta z niezapewniającej oczekiwanych efektów manualnej kontroli jakości swoich produktów. Dla człowieka to praca monotonna, która – pod wpływem takich czynników jak zmęczenie, rozproszenie uwagi lub pomyłka w prawidłowej ocenie – często skutkuje wprowadzeniem na rynek produktu wadliwego, niekompletnego lub niebezpiecznego dla konsumenta. W wyniku braku odpowiedniej detekcji niepełnowartościowych produktów następują reklamacje całych partii produkcyjnych, cierpi na tym reputacja rozlewni, co z kolei jest poważną przeszkodą w budowaniu właściwego wizerunku marki w świadomości klienta.

Alternatywą do powyższego stanu rzeczy jest zastosowanie automatycznych metod inspekcji butelek pustych i pełnych. Nowoczesne kontrolery weryfikują 100% produkcji i zapewniają dokładny odrzut opakowań wadliwych. Do najważniejszych zalet stosowania kontrolerów zaliczymy m.in.:

– zwiększenie trwałości wody lub napoju,

– zwiększenie jakości wyrobu gotowego,

– ograniczenie liczby reklamacji,

– zwiększenie produktywności linii,

– zwiększenie efektywność wykorzystania maszyn i urządzeń (OEE),

– lepsze zarządzanie produkcją,

– ograniczenie przestojów spowodowanych błędami produkcji,

– monitorowanie błędów pracy zaworu nalewającego, głowicy zakręcającej lub stacji etykietującej,

– pełną statystykę dotyczącą wyników kontroli,

– optymalizację kosztów poprzez zmniejszenie strat mediów, materiałów i surowców,

– lepsze postrzeganie marki.

Urządzenia kontrolne pozwalają więc skutecznie weryfikować poprawność pracy maszyn, jakość materiałów dostarczanych przez poddostawców (ocena jakości dostarczanych preform, pustych butelek, zakrętek, etykiet) oraz jakość wyrobów gotowych. Co istotne kontrolery zajmują bardzo mało miejsca, przez co można je z powodzeniem instalować nawet w istniejących liniach rozlewniczo-pakujących.

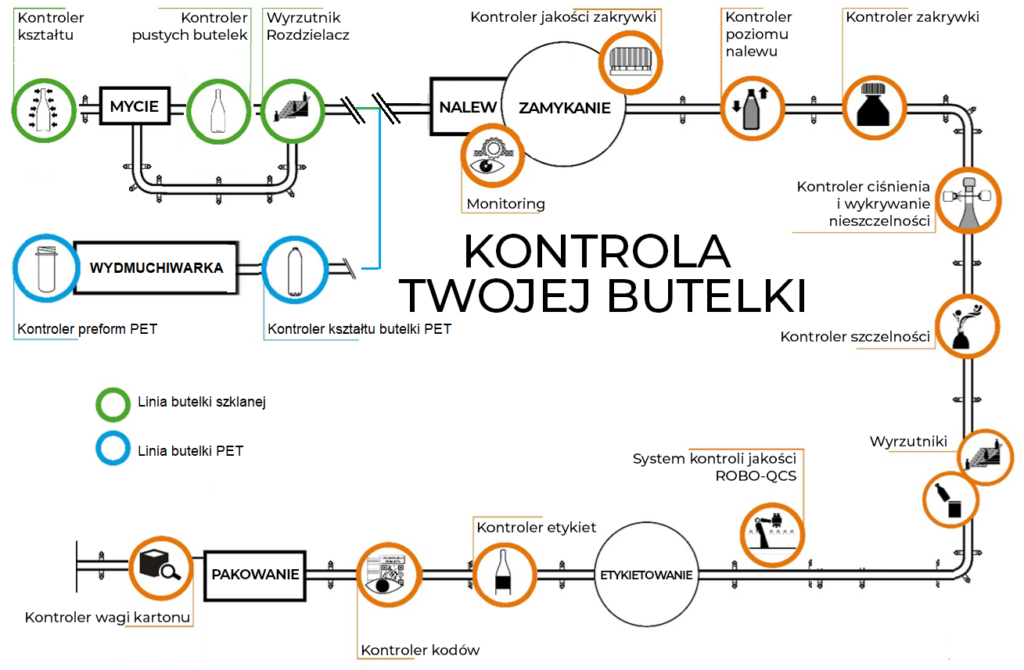

W naszej branży na szczególne wyróżnienie zasługują następujące rodzaje kontroli:

– kontrola preform PET,

– kontrola poprawności kształtu butelek,

– kontrola jakości pustych butelek,

– kontrola obecności, integralności i jakości aplikacji zakrywek,

– kontrola poziomu nalewu,

– kontrola ciśnienia i wykrywanie nieszczelności butelek,

– monitoring stanu pracy monobloku,

– kontrola obecności, integralności i jakości etykiet,

– kontrola obecności i poprawności kodów,

– zrobotyzowane laboratorium kontroli jakości QCS,

– kontrola wagi pełnego kartonu lub zgrzewki .

Spośród szeregu dostępnych metod na szczególne wyróżnienie zasługują 2 opisane poniżej techniki weryfikacji: kontrola integralności zakrywek pod kątem obecności i jakości „uwięzi” oraz bezkontaktowa kontrola ciśnienia i szczelności opakowań.

Kontrola integralności zakrywek pod kątem obecności i jakości „uwięzi” (tzw. tethered caps):

Jak powszechnie wiadomo w lipcu 2019 roku Parlament Europejski i Rada Unii Europejskiej wprowadziły w życie Dyrektywę 2019/904, której celem jest redukcja niekorzystnego wpływu plastikowych wyrobów jednorazowego użytku na środowisko naturalne. Do wyrobów tego typu zakwalifikowano zakrywki masowo wykorzystywane przez przemysł rozlewniczy. Nowe wymogi, które będą obowiązywały od lipca 2024 r., nakładają na branżę obowiązek trwałego związania zakrywki z butelką. Choć temat wzbudza słuszne kontrowersje, celem Dyrektywy jest zredukowanie bezładnego wprowadzania plastiku do środowiska naturalnego i ułatwienie procesów recyklingu plastikowych zakrywek, który ma być prowadzony nierozerwalnie w towarzystwie recyklingu butelek PET. Rzeczony nowy sposób wykonania zakrywek będzie niebawem skutkować konsekwencjami dla firm zajmujących się produkcją wód mineralnych i napojów, a już dziś stawia producentów w nowej rzeczywistości, stając się wyzwaniem w procesie przemysłowej kontroli jakości zakrywek oraz weryfikacji poprawności działania maszyn zakręcających.

Wg obecnego stanu rzeczy do produkcji wód i napojów gazowanych oraz niegazowanych wykorzystuje się dwa typy zamknięć: zakrywki wkręcane oraz zakrywki wciskane. My już dziś jesteśmy gotowi do implementacji nowych rozwiązań umożliwiających prowadzenie kontroli obecności i monitorowania jakości zakrywek wyposażonych w tzw. „uwięź”.

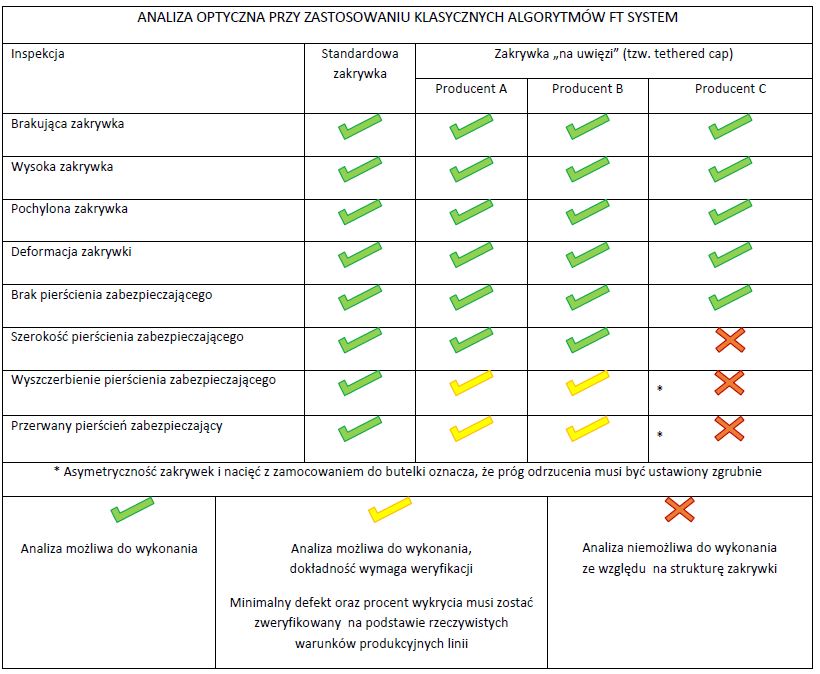

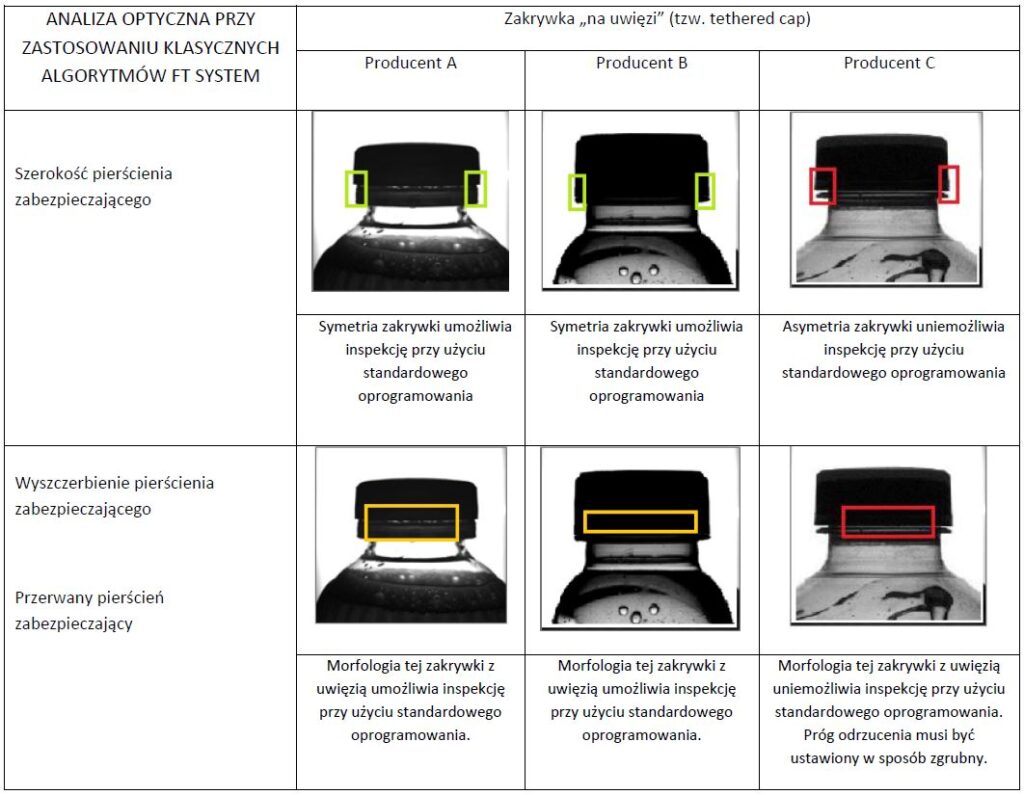

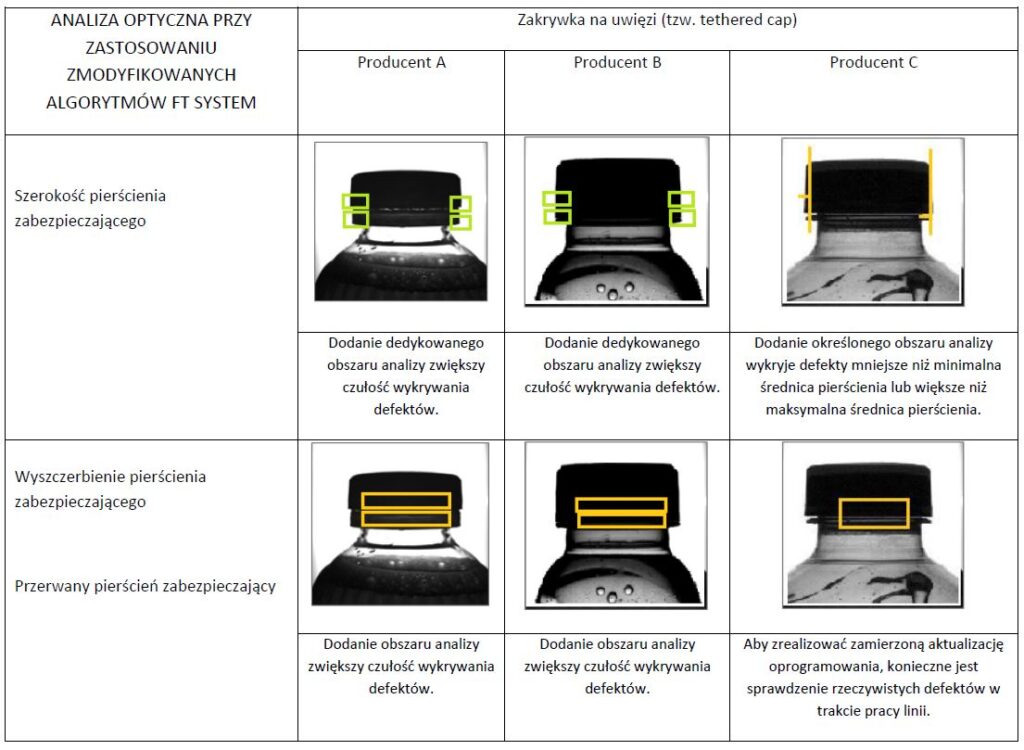

Bezpośrednio po opublikowaniu nowej Dyrektywy zespół R&D firmy FT SYSTEM przystąpił do oceny możliwych konsekwencji wprowadzenia tego typu zakrywek na linię rozlewniczą, podejmując poszukiwania skutecznych i wysokowydajnych rozwiązań umożliwiających prowadzenie ciągłej kontroli. W pierwszej kolejności przeprowadzono badanie dla aktualnie stosowanych, standardowych algorytmów oprogramowania, co pokazano w tabelach poniżej. Zastosowane techniki z wykorzystaniem obecnie wykorzystywanych systemów dało oczekiwane wyniki kontroli dla większości parametrów zakrywek (położenie, integralność, wysokość i kształt itp.). Niektóre wady (np. szerokość, wyszczerbienie lub przerwanie pierścienia zabezpieczającego zakrętki „na uwięzi” (Tabela 1 i 2) były niemożliwe do detekcji z wykorzystaniem klasycznego oprogramowania.

TABELA NR. 1

TABELA NR. 2

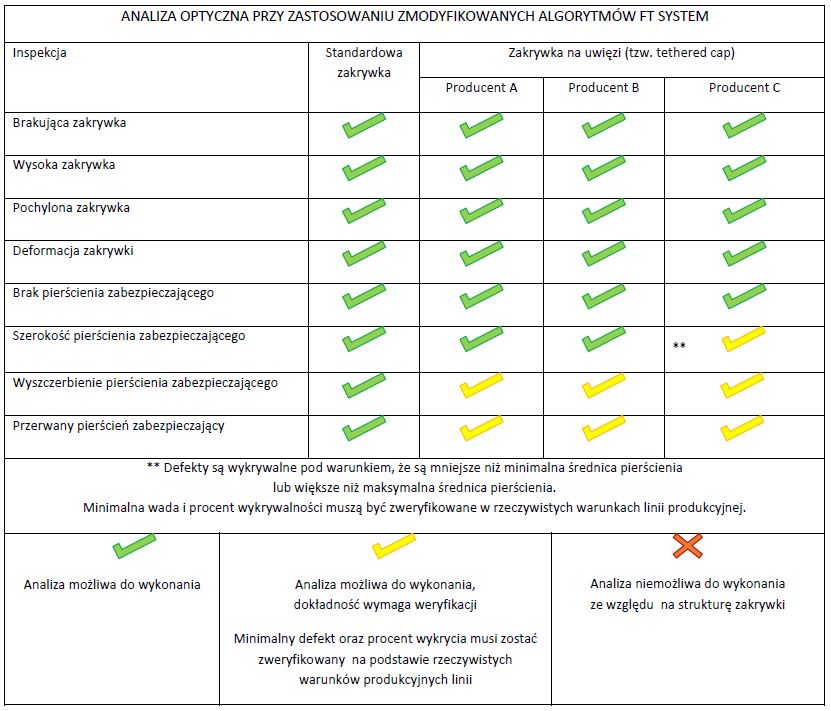

Dokonując istotnych modyfikacji istniejących systemów wizyjnych oraz modyfikacji algorytmów układu sterowania, byliśmy w stanie prowadzić skuteczną weryfikację jakości samych zakrywek wyposażonych w „uwięź” oraz monitorowanie procesu ich automatycznej aplikacji. Dzięki zastosowanym zmianom programowym FT SYSTEM jest w stanie prowadzić skuteczną inspekcję zakrywek nowego typu, w tym m.in. zakrywek z „uwięzią”: Cornvaglia, Bericap, Berry Global, Betapack, Aptar, United Caps, itp.. Zilustrowano to w Tabeli 3 i 4.

TABELA NR. 3

TABELA NR. 4

Wprowadzone przez nas zmiany algorytmów potwierdzają, że przy badaniu jakości aplikacji zakrywki

„z uwięzią” możemy skutecznie kontrolować takie parametry zakrywki jak: obecność, wysokość, kąt pochylenia, deformacja, wyszczerbienie (wykruszenie), a także takie parametry pierścienia zakrywki jak: obecność, szerokość, wyszczerbienie (wykruszenie) i zerwanie pierścienia zabezpieczającego.

Spektroskopia absorpcyjna w bezkontaktowej kontroli ciśnienia i szczelności opakowań:

Chcąc zachować najwyższe standardy produkcyjne należy w sposób ciągły monitorować poziom ciśnienia w butelkach. Jednak jak mieć pewność, czy kropla azotu trafiła przed zamknięciem do każdej z butelek i czy każde opakowanie jest szczelne?

Dziś dzięki FT SYSTEM jest to możliwe.

Firma opatentowała i z powodzeniem wprowadziła na rynek metodę kontroli stężenia mieszaniny pary wodnej i gazów uwięzionych w zamkniętej butelce. Metoda TDLAS (Tunable Diode Laser Absorption Spectroscopy – technologia bazująca na diodach laserowych z funkcją dostrojenia) oparta jest na spektroskopii absorpcyjnej działającej w obecności mieszaniny molekuł wody i gazów obojętnych.

W przypadku kontrolerów FT SYSTEM mamy do czynienia z kontrolą bezkontaktową, gdyż ani źródło promieniowania laserowego, ani element detekcyjny nie mają bezpośredniego kontaktu z badanym medium.

Mieszaniny: pary wodnej i azotu, pary wodnej i dwutlenku węgla lub pary wodnej i powietrza w próżni posiadają szczególną cechę pozwalającą na wydzielenie pojedynczych linii widmowych, charakterystycznych dla określonych mieszanin gazów, które mogą absorbować światło. Emitowana wiązka laserowa o określonej długości widma przechodzi przez górną powierzchnię butelki pomiędzy lustrem cieczy napoju, a zakrywką. Gazy występujące w pustej przestrzeni butelki działają jak filtr, który zmienia oryginalny sygnał. Na podstawie różnic pomiędzy sygnałami emitowanymi i odbieranymi system jest w stanie określić, czy dany gaz jest obecny w butelce, a jeśli tak to w jakim stężeniu. Wykryta w ten sposób zmiana pojedynczych linii widmowych jest konwertowana za pomocą opatentowanego algorytmu w celu wyznaczenia wartości ciśnienia z uwzględnieniem zmian temperatury napoju i otoczenia. Uzyskana w ten sposób wielkość dotyczy wyłącznie badanego gazu (jedynego elementu zdolnego do indukowania zmian wiązki lasera).

Ten czynnik pozwala wykluczyć podatność techniki na rodzaj zamknięcia, materiału i koloru butelki (wymagana przezroczystość minimalna opakowania 5%) oraz rozróżnić próg całkowitej wartości ciśnienia (np. powyżej lub poniżej pewnej stałej wartości ciśnienia całkowitego lub próżni – w przypadku rozlewu na gorąco).

System przewyższa, pod względem dokładności i niezawodności inne metody kontroli oparte na technikach akustycznych i indukcyjnych, zależnych od materiału, z którego wykonane jest zamknięcie opakowania. Szczególną zaletą spektroskopii absorpcyjnej jest pomiar stężenia przy zdolności do osiągania bardzo niskich granic wykrywalności (rząd wykrywalności dla produktów niegazowanych z udziałem kropli azotu wynosi 50 mbar, rząd wykrywalności dla produktów gazowanych z udziałem dwutlenku węgla wynosi 100 mbar, rząd wykrywalności produktów niegazowanych nalewanych na gorąco wynosi 50 mbar – w tym wypadku mowa o kontroli mieszaniny molekuł wody i powietrza w próżni).

Wykryta niezgodność ciśnienia w butelce przekłada się na odrzucenie wadliwego produktu z linii i na gwarancję trwałości napoju.

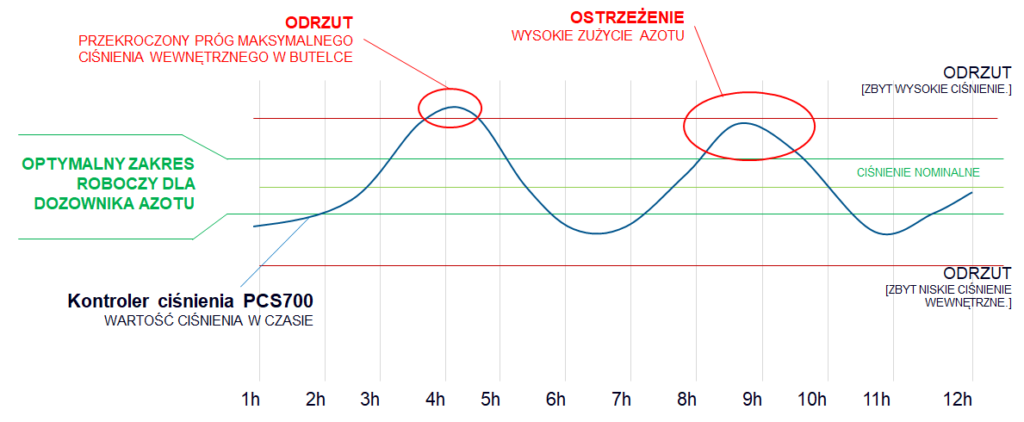

Poniżej przedstawiono wartość ciśnienia kontrolowanego przez jednostkę FT SYSTEM PCS700 w czasie pracy linii rozlewniczej. Można na niej zaobserwować anomalie pracy aplikatora kropli azotu, które mogą bezpośrednio przekładać się na zepsucie produktu, większe zużycie mediów, deformacje opakowań i awarie maszyn. Stale monitorując ten parametr możemy monitorować poprawność ustawienia monobloku (zaworu nalewającego i głowicy zamykającej) oraz aplikatora kropli azotu.

Pracownicy kontroli jakości mogą skorzystać też z absorpcyjnych bezkontaktowych kontrolerów laboratoryjnych pozwalających mierzyć bezinwazyjnie wartości gazów w butelce w czasie przechowywania.

Podsumowanie

Podsumowując: kontrolery FT SYSTEM są pożądanym elementem linii rozlewniczej każdego typu i wydajności.

Dzięki nim redukujemy koszty produkcji, obniżamy ryzyka reklamacji i awarii pozostałych maszyn, skutecznie podnosimy jakość, gwarantujemy bezpieczeństwo produktu i korzystne postrzeganie marki.

FT SYSTEM jest wiodącym producentem systemów monitoringu linii rozlewniczych i pakujących. Wydajność robocza naszych inspektorów mieści w przedziale od 1000 – 100 000 opakowań na godzinę, przy jasno postawionych kontraktowych gwarancjach technologicznych. Współpraca ULTRAPAK z firmą FT SYSTEM trwa nieprzerwanie od 2006 roku. Dzięki niej posiadamy liczne realizacje specjalistycznych systemów kontrolnych i segregacyjnych, zarówno w małych firmach o skali kraft jak i w największych zakładach rozlewniczych z kapitałem polskim i zagranicznym.

Autor:

Grzegorz Skrzypiec

Kierownik Działu Projektowania i Sprzedaży w firmie ULTRAPAK,

specjalista ds. systemów kontrolnych FT SYSTEM,

absolwent Wydziału Elektrotechniki i Automatyki Politechniki Gdańskiej,

inżynier automatyki, robotyki i systemów mechatroniki.

Więcej informacji:

https://browar.info/kontrola-i-inspekcja-twojej-butelki/

Artykuł opublikowano w kwartalniku “Źródło” Krajowej Izby Gospodarczej “Przemysł Rozlewniczy”:

https://kigpr.pl/wp-content/uploads/2021/10/Zrodlo-1_60-2021.pdf