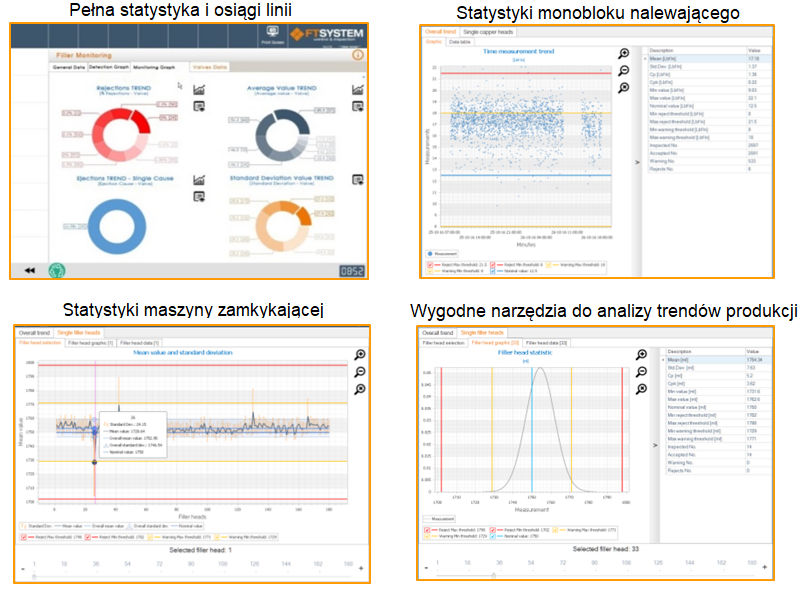

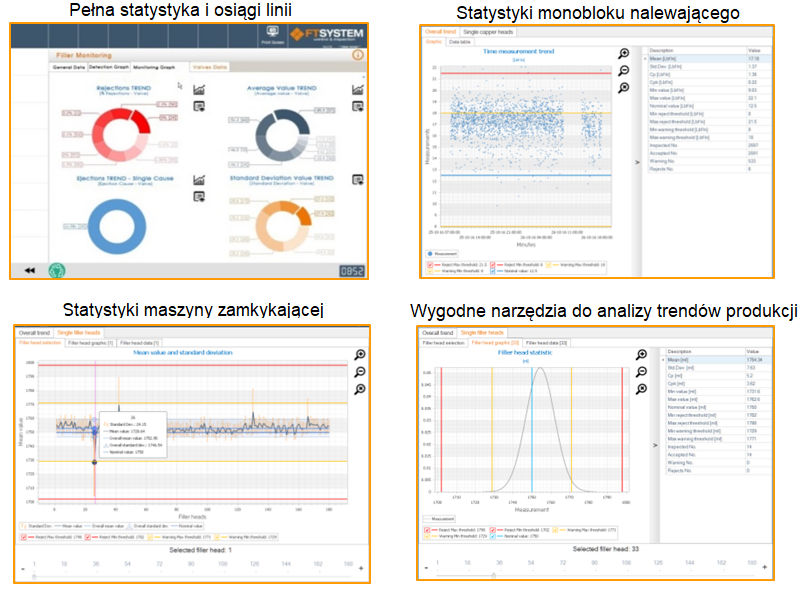

Systemy monitorowania linii produkcyjnej ma za zadanie analizę powodów odrzutów, wskazanie źródeł usterek i ich eliminację. Czuwa on ponadto nad terminowością konserwacji i zwiększa efektywność linii, pozwala też na skuteczne zbieranie wszelkich statystyk produkcyjnych i pomaga działowi kontroli jakości w prowadzeniu statystycznych analiz partii produkcyjnych.

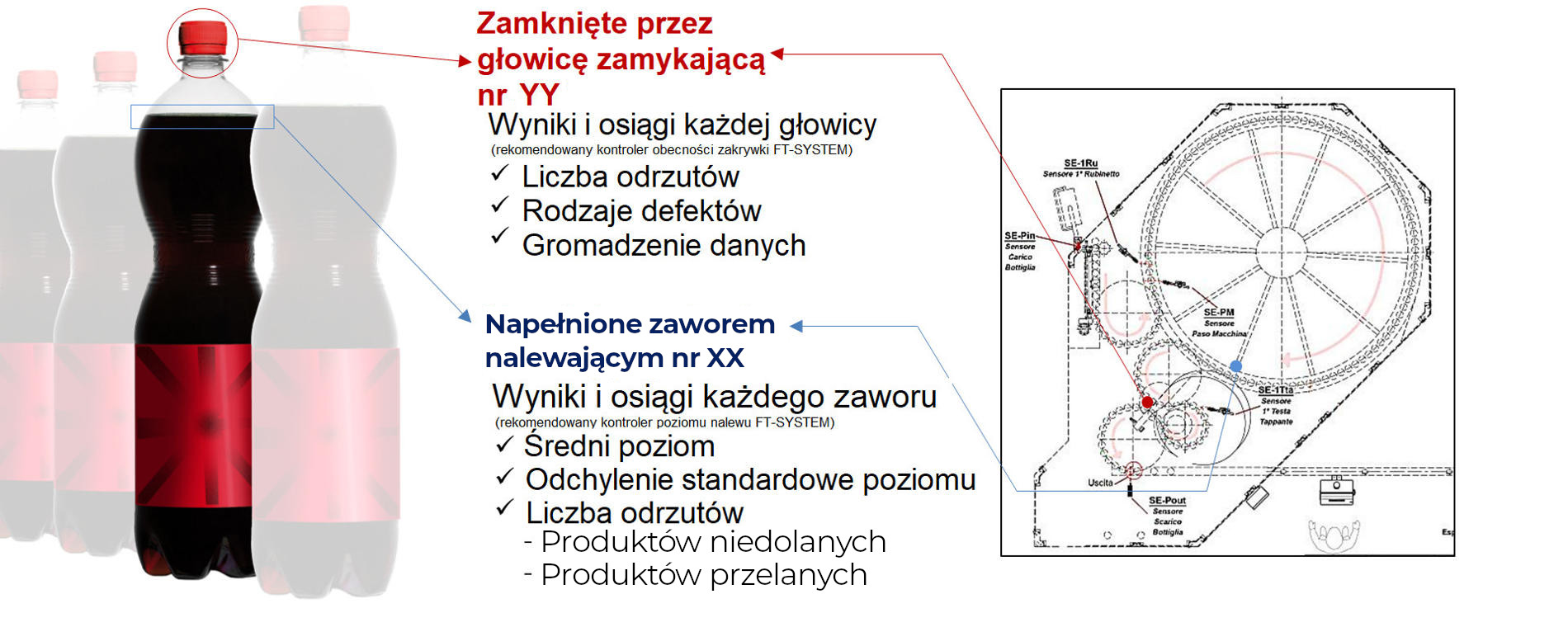

Standardowa konfiguracja systemu monitoringu zbiera i analizuje dane odbierane z punktów kontroli poziomu nalewu i jakości zamknięcia i kojarząc je z zaworem nalewającym i głowicą zamykającą, na której wystąpił błąd. Podstawowy system pozwala uzyskać dane odnoszące się do:

Zintegrowany system zbierania próbek:

SYSTEM ZAPEWNIA ZWIĘKSZENIE PRODUKTYWNOŚCI LINII

Możliwy jest monitoring linii klasycznych i aseptycznych.

SYSTEM ZAPEWNIA ZWIĘKSZENIE PRODUKTYWNOŚCI LINII

Możliwy jest monitoring linii klasycznych i aseptycznych.